Деформации технологических трубопроводов и оборудования нефтегазовых сооружений в процессе эксплуатации и методы их уменьшения

Основная причина колебаний трубопроводов и самих машин нефтегазовых сооружений является аэродинамические и акустические силы действующих пульсаций давления и температуры газа. В связи с этим борьба с вибрациями нагнетательных машин и присоединенных трубопроводов осуществляется способами, не отличающимися от обычно применяемых в других машинах и сооружениях, а именно устройство упругих упор, упругих прокладок, упругих подвесок, а также увеличение массы фундамента с целью изменения частоты собственных колебаний агрегата. Однако устройством сложных статических и динамических амортизаторов и массивных фундаментов можно только частично устранить вибрации трубопроводов и нагнетательных установок. Трубопроводы коренным образом отличаются от любых обычных конструкций, подверженных вибрации. Они имеют специфический источник вибраций в виде пульсирующего потока газа или жидкости в трубах. Кроме того, при устройстве эластичных опор вибрации трубопроводов могут даже увеличиться. Это связано со сложностью определения места расположения упругих опор и способом крепления трубопровода к опорам.

Следует иметь в виду, что если применение того или другого способа крепления может значительно уменьшить или даже погасить колебания самих трубопроводов, то величина пульсации газа в трубах после этих мероприятий остается неизменной. Пульсирующий поток по-прежнему будет вызывать потерю мощности агрегатов вследствие высоких мгновенных давлений и температур, оказывать разрушительное действие на цилиндры компрессоров и измерительную аппаратуру, создавать погрешности в измерениях.

Основным источником вибраций трубопроводов нагнетательных установок в большинстве случаев является пульсирующий поток газа. При одновременной асинхронной работе нескольких машин часто возникают мгновенные высокие давления на выходе цилиндров. Высокие давления наблюдаются при крутых углах поворота трубопроводов с пульсирующим потоком.

Пульсация давления газа снижает пропускную способность трубопровода, что уменьшает производительность установок. Пульсация газа в нагнетательном трубопроводе может привести к увеличению расхода мощности агрегата, поскольку образуются стоячие волны, увеличивается среднее давление в момент выброса очередной порции газа из цилиндра компрессора. Возникающая неравномерная работа клапанов приводит к ускоренному их износу.

Стоячие волны создаются при отражении периодических импульсов газа от переходов, отводов, тройников, колен и т. п. Эти импульсы особенно опасны в условиях акустического резонанса, когда число импульсов от компрессора в секунду находится в таком соотношении с длиной участка трубопровода между компрессором и плоскостью отражения, что на нем укладывается целое число четвертей длины волны давления.

Пульсации давления газа в трубопроводе приводят к преждевременному износу контрольно-измерительной аппаратуры и нарушению точности ее показаний. Погрешность показаний расходомеров, как и манометров, нередко достигает значительных величин.

Пульсации газа оказывают прямое влияние на прочность компрессора, присоединенных к ним конструкций и оборудования: газоочистителей, теплообменников, змеевиков холодильников, строительных конструкций. Пульсации газа в ряде случаев приводят к возникновению недопустимых вибрации надземных трубопроводов.

Вибрации трубопроводов достигают значительных величин, являются серьезной помехой в работе компрессорных станций и служат причиной разрушения коммуникации. Частота вибрации трубопроводов зависит от величины давления газа и частоты пульсирующего потока, типа опор и расстояния между ними, жесткости трубопровода, его веса и пр.

Для ослабления вибраций существенное значение имеет исключение резонансных режимов, т. е. отстройки собственных частот агрегата и его отдельных узлов и деталей от частоты вынуждающей силы. Определение собственных частот отдельных конструктивных элементов производится либо расчетным путем, либо экспериментально. В первом случае расчет производится по известному значению массы и упругости системы.

Под воздействием вибраций трубопроводы, машины и оборудования подвергаются деформациям. Деформация материала детали происходит в результате приложения нагрузки и выражается изменением формы и размеров детали. Эти изменения могут быть временными (упругие деформации, исчезающие после снятия нагрузки) или остаточными (пластические деформации, остающиеся после снятия нагрузки). Повреждения деталей происходят в результате пластической деформации и выражаются в виде изгибов, вмятин и скручиваний.

При изгибах и вмятинах нарушается геометрическая форма деталей в результате приложения в основном динамических нагрузок. Скручивание деталей вызывается приложением крутящего момента, превосходящего расчетный.

Излом материала детали также происходит в результате приложения нагрузки и выражается в разрушении детали. В зависимости от характера нагружения излом бывает статический, динамический и усталостный. Статический излом является результатом воздействия значительных местных нагрузок. Чаще всего он наблюдается в наиболее нагруженных местах в деталях корпусов в виде трещин. Динамический излом является следствием сильных поверхностных ударов.

В зависимости от скорости нагружения и исходного строения материала деталей бывают хрупкий и вязкий изломы. Хрупкий изломхарактеризуется полным отсутствием или весьма незначительной величиной пластических деформаций. При хрупком изломе в зоне разрушения кристаллическое строение материала хорошо наблюдается невооруженным глазом, особенно в месте расположения концентратора напряжений. Вязкий излом обусловлен наличием макропластической деформации. Разрушение материала детали при вязком изломе результат резкого возрастания приложенной статической нагрузки. Вязкий излом появляется в результате превышения предела текучести материала детали. На поверхности вязкого излома наблюдаются следы пластической деформации.

Однако наиболее часто причиной выхода детали из строя является усталостный излом, в основе которого лежит явление усталости, т. е. разрушение материала под влиянием циклических напряжений, действующих в течение определенного времени. Свойство материала детали, характеризующее ее способность сопротивляться усталостному разрушению, называют выносливостью.

Установлено, что усталостные изломы возникают при напряжениях ниже предела текучести. Процесс начинается с зарождения усталостной трещины, появлению которой способствует наличие концентратора напряжений или какого-либо микродефекта в опасном сечении детали. Возникнув, усталостная трещина под действием циклической нагрузки распространяется в глубь детали, что приводит в конечном итоге к ее разрушению.

Важным условием сохранения прочности и надежной работы трубопроводов, машин и оборудований является полная компенсация деформаций от воздействия давления и температуры газа.

Проблема обеспечения устойчивости газопроводов связана с компенсацией линейных расширений трубопроводов и снижающих напряженно-деформированное состояние до безопасного уровня.

В свою очередь перемещение трубы складывается из ее движения как целого и деформации ее осевой линии. Для того чтобы существенно уменьшить этот вид деформации, в трубопроводах предусматриваются специальные элементы — сильфоны.

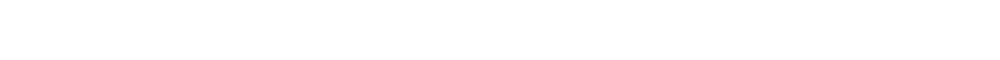

Сильфон — многослойная гофрированная оболочка является основным элементом сильфонного компенсатора способная воспринимать деформации растяжения-сжатия, сдвига и углового поворота (изгиба).

Для снижения аэродинамического сопротивления сильфонного компенсатора и уменьшения влияния скоростного напора потока рабочей среды и исключения механических повреждений гофров сильфона в конструкции сильфонного компенсатора предусмотрены внутренние направляющие патрубки.

Сильфонные компенсаторы состоят из одного или нескольких гибких элементов и набора деталей, предназначенных для крепления гибких элементов, восприятия тех или иных нагрузок, присоединенных к трубопроводу.

В зависимости от характера перемещений, которые необходимо компенсировать, применяются следующие типы компенсаторов:

– осевые компенсаторы;

– сдвиговые компенсаторы;

– поворотные компенсаторы.

Схемы работы компенсаторов приведены на рис.1

а б в

Рис. 1. Схема работы компенсатора: осевого — а, сдвигового — б, поворотного — в.

В зависимости от приложенных нагрузок могут использоваться также компенсаторы, выполняющие одновременно несколько функций:

— сдвигово-осевые

— поворотно-осевые

— сдвигово-поворотные

— универсальные.

Сильфонные компенсаторы являются эффективными при применения для:

— снижения вибрационных нагрузок и герметизации трубопроводов.

— присоединения напорных и всасывающих трубопроводов к агрегатам (насосам, турбинам, компрессорам, двигателям и т. д.);

— выравнивания несоосности в трубопроводных системах;

— предотвращения разрушения труб при деформации трубопроводов;

— компенсации температурного расширения трубопроводов;

Литература: Авлиякулов Н. Н., Сафаров И. И. Современные задачи статики и динамики подземных трубопроводов. — Т.: Фан ва технология, 2007. -306с. Агапкин В. М., Борисов С. Н., Кривошеин Б. Л. Справочное руководство по расчетам трубопроводов. — М.: Недра, 1987. -191с.

Авлиякулов Н. Н., Бакоев Б. Б., Хасанов Ж. О. Деформации технологических трубопроводов и оборудования нефтегазовых сооружений в процессе эксплуатации и методы их уменьшения // Молодой ученый. — 2016. — №8. — С. 168-170. — URL https://moluch.ru/archive/112/28310/

Анализ применения сильфонных компенсаторов

Глебович С. А. Анализ применения сильфонных компенсаторов // Технические науки в России и за рубежом: материалы VII Междунар. науч. конф. (г. Москва, ноябрь 2017 г.). — М.: Буки-Веди, 2017. — С. 160-163. — URL https://moluch.ru/conf/tech/archive/286/12854/ (дата обращения: 15.08.2018)

Библиографическое описание: Глебович С. А. Анализ применения сильфонных компенсаторов // Технические науки в России и за рубежом: материалы VII Междунар. науч. конф. (г. Москва, ноябрь 2017 г.). — М.: Буки-Веди, 2017. — С. 160-163. — URL https://moluch.ru/conf/tech/archive/286/12854/ (дата обращения: 15.08.2018).

В данной работе описаны особенности применения сильфонных компенсаторов на трубопроводах. Цель работы — провести анализ использования сильфонных компенсаторов в промышленности. Важным резервом понижения капитальных затрат, увеличения надёжности работы трубопроводов и оборудования считается использование в них особых приспособлений для компенсации температурных деформаций. Для данных целей используются сильфонные компенсаторы, имеющие значимые технико-экономические преимущества перед компенсирующими приспособлениями иных типов. Простота изготовления, высочайшие эксплуатационные и технико-экономические характеристики сделали возможность их широкого применения в разных отраслях промышленности. В результате аналитического исследования показано, что выбор компенсирующих элементов для их надёжного и долговременного использования должен быть с учётом условий их эксплуатации

Один из основных законов физики заключается в том, что материалы подвержены расширению и сжатию, обусловленному изменением температуры. Сильфонные компенсаторы представляют собой элементы, которые поглощают все эти расширения, сжатия, а также вибрации и позволяют промышленным системам работать непрерывно и эффективно. [3;5]

Трубопроводы из-за теплообмена между транспортируемой средой и стенками трубы при эксплуатации, греются и удлиняются. Так как концы любого трубопровода прикреплены в неподвижных опорах и соединены с оборудованием, то при тепловом удлинении в стене трубы появляются напряжения. [5]

При повышенной температуре транспортируемой среды напряжения от теплового удлинения могут существенно превысить допускаемые, что приведёт к разрушению трубопровода либо к деформации опор и корпуса оборудования. Для предотвращения опасных явлений создаются самокомпенсирующие трубопроводы либо инсталлируются сильфонные компенсаторы. [5]

В судостроительной промышленности используется широкая номенклатура изделий, в которую входят сильфонные компенсаторы. Они используются в системах жизнеобеспечения судна, на газовых трубопроводах.

Используется сильфонные компенсаторы в трубопроводных системах подачи воды, пара на кораблях военно-морского и гражданского флотов. В текущее время разрабатываются более совершенные модели арматуры, но использование уже изготовленных весьма обосновано.

В авиационной технике сильфон и сильфонные компенсаторы используются в разных системах авиационных двигателей, таких как в системах кондиционирования воздуха и трубопроводах, обеспечивающих работу антиобледенительных систем самолёта.

В металлургии сильфонные компенсаторы нашли достойное применение во многих системах заводов. Обычно, это изделия очень больших диаметров, выполненные в нестандартных вариациях, под конкретного заказчика. [5]

Применение сильфонных компенсаторов во всех отраслях народного хозяйства имеет тенденцию нарастания по причинам ужесточения экологических требований.

Главная область внедрения сильфонных компенсаторов — установка на трубопроводы. В трубопроводе могут появляться напряжения, стимулированные многими факторами, к примеру:

– внутренние либо наружные давления при рабочей температуре;

– вес трубопровода и транспортируемых материалов;

– принудительное смещение трубопровода в связи внешних помех;

– тепловое расширение.

Ввиду своей важности, напряжения, обусловленные тепловым расширением, должны быть рассмотрены в индивидуальном порядке. [6]

Напряжения, появляющиеся в трубопроводах, зависят от следующих причин:

– силы, направленной от источника внешних помех;

– деформаций, обусловленных наружными сторонними предметами;

– гибкости материала трубы.

В случае, если уровень напряжений или сил и количества движения превышают предельные значения, необходимо увеличить гибкость трубопровода.

Этого можно достичь за счёт:

– изменения общей конструкции трубопровода;

– использования элементов, имеющих высокую гибкость.

Первый способ сможет привести к потере температуры давления, и содействовать увеличению затрат, поэтому наиболее рациональным решением является использование сильфонного компенсатора. [6]

Удобство применения сильфонных компенсаторов заключается в том, что данный вид компенсатора не требует вспомогательного обслуживания в процессе эксплуатации. При всем этом, однако, сильфон относится к невосстанавливаемому (неремонтируемому) элементу, и период его эксплуатации в большинстве своём характеризует срок безремонтной эксплуатации трубопроводов, в составе которых он употребляется. Срок службы сильфонного компенсатора напрямую зависит от качества материалов, из которых он сделан. [2]

Сильфонные компенсаторы можно разделить на три группы в зависимости от типа смещений, которые они должны поглотить [7;8] (рис.1): осевые, сдвиговые, угловые.

Рис. 1. Группы сильфонных компенсаторов

Сильфонные компенсаторы имеют довольно большой диапазон применения. Ключевыми областями использования считаются сосуды под давлением, трубопроводы, а также системы транспортирования и перекачки разных жидкостей и газов.

В частности, благодаря собственной гибкой структуре и особой конструкции, сильфонные компенсаторы могут удовлетворять все требования, предъявляемые для трубопроводов высокого давления и различного диаметра. Любой тип сильфонного компенсатора обладает различными преимуществами в соответствии с областью его применения и конструкцией. Сильфонные компенсаторы, которые подобраны и установлены правильно, гарантируют надёжное соединение.

Осевые, сдвиговые либо угловые сильфонные компенсаторы применяются для предотвращения проблем, связанных с расширением и вибрацией. Но, в некоторых случаях, когда рабочее давление превышает допустимые значения, или если типовые конструкции компенсаторов не удовлетворяют требованиям, предлагается применять сбалансированные или универсальные сильфонные компенсаторы. [7;8]

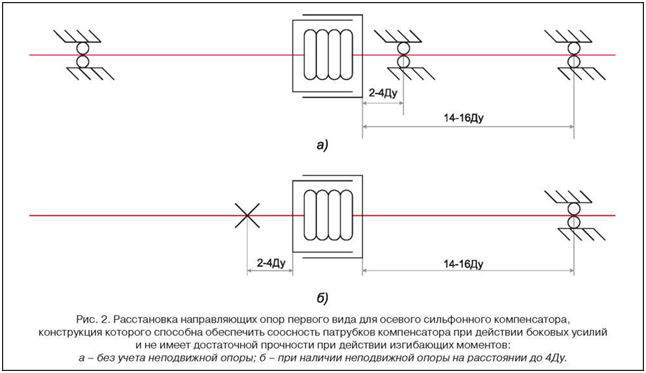

Сбалансированные по давлению и универсальные сильфонные компенсаторы нужно применять в случаях, когда нужно компенсировать очень большие сдвиговые расширения без использования необходимого количества направляющих. (Рис.2)

Рис. 2. Компенсация больших сдвиговых расширений универсальным сильфонным компенсатором

Важная функция сильфонных компенсаторов, кроме компенсации температурных расширений, содержится в решении проблем, связанных с вибрацией. Сильфонные компенсаторы чрезвычайно эффективны, в особенности при компенсации вибрации высокой частоты и малой амплитуды. В случае мощных колебаний системы, таковых например, как поршневой двигатель, компенсаторы не способны подавить вибрацию. Другими словами, можно сказать, что амплитуда колебаний системы не должна превосходить 10 % от суммарных перемещений компенсатора. [5]

Анализ состояния трубопроводов и элементов систем тепловых сетей, показал, что за период эксплуатации повреждение сильфонных компенсаторов случается. [1;2]

Приобретённые данные о причинах повреждаемости демонстрируют, что причинами возникновения дефектных разрушений на сильфонных компенсаторах явились:

– нарушение соосности трубопроводов из-за их просадки в процессе использования;

– нарушение конструкций неподвижных опор;

– коррозия гофр компенсаторов.

На снижение сроков службы сильфонных компенсаторов влияют следующие факторы:

– конструкция сильфонных компенсаторов не гарантирует 100 % герметичности гофр от проникновения грунтовой воды;

– опыт монтажа сильфонных компенсаторов, которые устанавливались на трубопроводах наземной и подвальной прокладки, указывает, что надёжно закрепить их на подвижные и направляющие опоры представляет большую сложность;

– длительное хранение компенсаторов под открытым небом в отсутствии антикоррозийной защитной смазки, нарушения инструкции по их транспортировке и монтажу приводят к повреждениям.

– нарушение технологии строительно-монтажных работ приводит к проникновению влаги под изоляцию или нарушению соосности, что сокращает срок службы компенсатора. [1]

Таким образом, можно сделать следующее заключение. Применяемые при изготовлении компенсаторов стали должны быть стойкими в условиях воздействия нагрузок. Для увеличения сроков службы сильфонных компенсаторов нужно соблюдать требования к производству, сбережению, перевозке и монтажу с целью недопущения их повреждений и коррозии. При производстве элементов стоит предусмотреть нанесение антикоррозийного покрытия на внешнюю поверхность гофр сильфонных компенсаторов. Нужно сделать правильный выбор оптимальных для трубопровода компенсаторов и тогда срок эксплуатации изделий будет больше. Отсутствие компенсаторов на трубах может привести к таким нежелательным результатам, как изменение длины трубы, при температурном расширении либо сжатии металла трубы, что в дальнейшем приведёт к разрыву трубопровода.

Литература:

- Анализ эксплуатации сильфонных компенсаторов на предприятии. http://kompensator.cwx.ru/ Дата обращения 03.08.2017.

2.Антонов П. Н. «Об особенностях применения компенсаторов», журнал «Трубопроводная арматура», № 1, 2007.

3.Бурцев К. Н. Металлические сильфоны. Машгиз, М., 1963.

4.Логунов В. В., Поляков В. Л., Слепченок В. С. «Опыт применения осевых сильфонных компенсаторов в тепловых сетях», журнал «Новости теплоснабжения», № 7, 2007.

5.Применение сильфонных компенсаторов на различных трубопроводах.

http://silphon.ru/ Дата обращения 03.08.2017.

6.Применение компенсаторов. http://ros-pipe.ru/ Дата обращения 03.08.2017.

7.Сильфонные компенсаторы. http://santermo.ru/ Дата обращения 03.08.2017.

8.Справочник «Промышленное газовое оборудование» / Под ред. Е. А. Карякина. — 5-е. — Саратов: Научно-исследовательский центр промышленного газового оборудования «Газовик», 2010.

Деформации технологических трубопроводов и оборудования нефтегазовых сооружений в процессе эксплуатации и методы их уменьшения

Основная причина колебаний трубопроводов и самих машин нефтегазовых сооружений является аэродинамические и акустические силы действующих пульсаций давления и температуры газа. В связи с этим борьба с вибрациями нагнетательных машин и присоединенных трубопроводов осуществляется способами, не отличающимися от обычно применяемых в других машинах и сооружениях, а именно устройство упругих упор, упругих прокладок, упругих подвесок, а также увеличение массы фундамента с целью изменения частоты собственных колебаний агрегата. Однако устройством сложных статических и динамических амортизаторов и массивных фундаментов можно только частично устранить вибрации трубопроводов и нагнетательных установок. Трубопроводы коренным образом отличаются от любых обычных конструкций, подверженных вибрации. Они имеют специфический источник вибраций в виде пульсирующего потока газа или жидкости в трубах. Кроме того, при устройстве эластичных опор вибрации трубопроводов могут даже увеличиться. Это связано со сложностью определения места расположения упругих опор и способом крепления трубопровода к опорам.

Следует иметь в виду, что если применение того или другого способа крепления может значительно уменьшить или даже погасить колебания самих трубопроводов, то величина пульсации газа в трубах после этих мероприятий остается неизменной. Пульсирующий поток по-прежнему будет вызывать потерю мощности агрегатов вследствие высоких мгновенных давлений и температур, оказывать разрушительное действие на цилиндры компрессоров и измерительную аппаратуру, создавать погрешности в измерениях.

Основным источником вибраций трубопроводов нагнетательных установок в большинстве случаев является пульсирующий поток газа. При одновременной асинхронной работе нескольких машин часто возникают мгновенные высокие давления на выходе цилиндров. Высокие давления наблюдаются при крутых углах поворота трубопроводов с пульсирующим потоком.

Пульсация давления газа снижает пропускную способность трубопровода, что уменьшает производительность установок. Пульсация газа в нагнетательном трубопроводе может привести к увеличению расхода мощности агрегата, поскольку образуются стоячие волны, увеличивается среднее давление в момент выброса очередной порции газа из цилиндра компрессора. Возникающая неравномерная работа клапанов приводит к ускоренному их износу.

Стоячие волны создаются при отражении периодических импульсов газа от переходов, отводов, тройников, колен и т. п. Эти импульсы особенно опасны в условиях акустического резонанса, когда число импульсов от компрессора в секунду находится в таком соотношении с длиной участка трубопровода между компрессором и плоскостью отражения, что на нем укладывается целое число четвертей длины волны давления.

Пульсации давления газа в трубопроводе приводят к преждевременному износу контрольно-измерительной аппаратуры и нарушению точности ее показаний. Погрешность показаний расходомеров, как и манометров, нередко достигает значительных величин.

Пульсации газа оказывают прямое влияние на прочность компрессора, присоединенных к ним конструкций и оборудования: газоочистителей, теплообменников, змеевиков холодильников, строительных конструкций. Пульсации газа в ряде случаев приводят к возникновению недопустимых вибрации надземных трубопроводов.

Вибрации трубопроводов достигают значительных величин, являются серьезной помехой в работе компрессорных станций и служат причиной разрушения коммуникации. Частота вибрации трубопроводов зависит от величины давления газа и частоты пульсирующего потока, типа опор и расстояния между ними, жесткости трубопровода, его веса и пр.

Для ослабления вибраций существенное значение имеет исключение резонансных режимов, т. е. отстройки собственных частот агрегата и его отдельных узлов и деталей от частоты вынуждающей силы. Определение собственных частот отдельных конструктивных элементов производится либо расчетным путем, либо экспериментально. В первом случае расчет производится по известному значению массы и упругости системы.

Под воздействием вибраций трубопроводы, машины и оборудования подвергаются деформациям. Деформация материала детали происходит в результате приложения нагрузки и выражается изменением формы и размеров детали. Эти изменения могут быть временными (упругие деформации, исчезающие после снятия нагрузки) или остаточными (пластические деформации, остающиеся после снятия нагрузки). Повреждения деталей происходят в результате пластической деформации и выражаются в виде изгибов, вмятин и скручиваний.

При изгибах и вмятинах нарушается геометрическая форма деталей в результате приложения в основном динамических нагрузок. Скручивание деталей вызывается приложением крутящего момента, превосходящего расчетный.

Излом материала детали также происходит в результате приложения нагрузки и выражается в разрушении детали. В зависимости от характера нагружения излом бывает статический, динамический и усталостный. Статический излом является результатом воздействия значительных местных нагрузок. Чаще всего он наблюдается в наиболее нагруженных местах в деталях корпусов в виде трещин. Динамический излом является следствием сильных поверхностных ударов.

В зависимости от скорости нагружения и исходного строения материала деталей бывают хрупкий и вязкий изломы. Хрупкий изломхарактеризуется полным отсутствием или весьма незначительной величиной пластических деформаций. При хрупком изломе в зоне разрушения кристаллическое строение материала хорошо наблюдается невооруженным глазом, особенно в месте расположения концентратора напряжений. Вязкий излом обусловлен наличием макропластической деформации. Разрушение материала детали при вязком изломе результат резкого возрастания приложенной статической нагрузки. Вязкий излом появляется в результате превышения предела текучести материала детали. На поверхности вязкого излома наблюдаются следы пластической деформации.

Однако наиболее часто причиной выхода детали из строя является усталостный излом, в основе которого лежит явление усталости, т. е. разрушение материала под влиянием циклических напряжений, действующих в течение определенного времени. Свойство материала детали, характеризующее ее способность сопротивляться усталостному разрушению, называют выносливостью.

Установлено, что усталостные изломы возникают при напряжениях ниже предела текучести. Процесс начинается с зарождения усталостной трещины, появлению которой способствует наличие концентратора напряжений или какого-либо микродефекта в опасном сечении детали. Возникнув, усталостная трещина под действием циклической нагрузки распространяется в глубь детали, что приводит в конечном итоге к ее разрушению.

Важным условием сохранения прочности и надежной работы трубопроводов, машин и оборудований является полная компенсация деформаций от воздействия давления и температуры газа.

Проблема обеспечения устойчивости газопроводов связана с компенсацией линейных расширений трубопроводов и снижающих напряженно-деформированное состояние до безопасного уровня.

В свою очередь перемещение трубы складывается из ее движения как целого и деформации ее осевой линии. Для того чтобы существенно уменьшить этот вид деформации, в трубопроводах предусматриваются специальные элементы — сильфоны.

Сильфон — многослойная гофрированная оболочка является основным элементом сильфонного компенсатора способная воспринимать деформации растяжения-сжатия, сдвига и углового поворота (изгиба).

Для снижения аэродинамического сопротивления сильфонного компенсатора и уменьшения влияния скоростного напора потока рабочей среды и исключения механических повреждений гофров сильфона в конструкции сильфонного компенсатора предусмотрены внутренние направляющие патрубки.

Сильфонные компенсаторы состоят из одного или нескольких гибких элементов и набора деталей, предназначенных для крепления гибких элементов, восприятия тех или иных нагрузок, присоединенных к трубопроводу.

В зависимости от характера перемещений, которые необходимо компенсировать, применяются следующие типы компенсаторов:

– осевые компенсаторы;

– сдвиговые компенсаторы;

– поворотные компенсаторы.

Схемы работы компенсаторов приведены на рис.1

Рис. 1. Схема работы компенсатора: осевого — а, сдвигового — б, поворотного — в.

В зависимости от приложенных нагрузок могут использоваться также компенсаторы, выполняющие одновременно несколько функций:

- — сдвигово-осевые

- — поворотно-осевые

- — сдвигово-поворотные

- — универсальные.

Сильфонные компенсаторы являются эффективными при применения для:

- — снижения вибрационных нагрузок и герметизации трубопроводов.

- — присоединения напорных и всасывающих трубопроводов к агрегатам (насосам, турбинам, компрессорам, двигателям и т. д.);

- — выравнивания несоосности в трубопроводных системах;

- — предотвращения разрушения труб при деформации трубопроводов;

- — компенсации температурного расширения трубопроводов;

Литература: Авлиякулов Н. Н., Сафаров И. И. Современные задачи статики и динамики подземных трубопроводов. — Т.: Фан ва технология, 2007. -306с. Агапкин В. М., Борисов С. Н., Кривошеин Б. Л. Справочное руководство по расчетам трубопроводов. — М.: Недра, 1987. -191с.

Авлиякулов Н. Н., Бакоев Б. Б., Хасанов Ж. О. Деформации технологических трубопроводов и оборудования нефтегазовых сооружений в процессе эксплуатации и методы их уменьшения // Молодой ученый. — 2016. — №8. — С. 168-170. — URL https://moluch.ru/archive/112/28310/

Некоторые аспекты проектирования и строительства бесканальных термически напряженных предизолированных трубопроводов с применением стартовых компенсаторов

Максимов Ю.И., технический директор ООО «Полимерстрой» (г. Оренбург)

Представляемое автором предприятие на протяжении уже десяти лет производит трубы и фитинги с тепловой изоляцией из пенополиуретана в гидрозащитной оболочке. Практика взаимодействия с заказчиками, как правило, включает ознакомление с проектной документацией на каждый комплектуемый объект. Этим занимается собственный проектный отдел предприятия. В частности, обязательно проверяется принятая проектом схема компенсации температурных расширений.

Опыт общения с предприятиями-заказчиками, проектными и монтажными организациями, а также опыт собственных проектных и строительно-монтажных работ дают много информации для размышлений по всей проблематике строительства тепловых сетей. Здесь нами выбран для обсуждения метод компенсации температурных расширений, вызывающий у проектировщиков и строителей, возможно, наибольшее число вопросов.

С сожалением приходится констатировать в целом низкое качество проектирования и строительства термически напряженных бесканальных трубопроводов. Причина этого заключается в практически полном отсутствии информационно- и нормативно-технической литературы, содержащей достаточно подробное описание физики процесса, а также основ расчета и практической реализации метода. Досадно, но существующий Свод правил по проектированию и строительству бесканальных тепловых сетей из предизолированных труб и фасонных изделий [1] не вносит должной ясности в это направление ввиду явной неполноты соответствующего раздела и наличия в нем фактических ошибок.

В атмосфере недостаточной или искаженной информации у специалистов рождаются недопонимание и заблуждения, причем некоторые из последних широко распространены. Так, практически повсеместно бытует убеждение, что понижение монтажных температур до нулевых и тем более отрицательных значений резко сужает или вовсе исключает возможность применения метода термического преднапряжения. Как ни странно, очень часто допускается путаница понятий монтажной температуры и минимальной температуры эксплуатации. Большинство специалистов-проектировщиков испытывает затруднения при определении оптимального количества стартовых компенсаторов на преднапрягаемом участке и расстояний между ними, а также при определении оптимальной конфигурации теплопроводов, примыкающих к краевым компенсаторам. Приведенный перечень далеко не полон, но и в таком виде оставляет мало надежд на благоприятный конечный результат строительства термически напряженных трубопроводов.

Рассмотрим поподробнее процесс термического натяжения. Для начала вспомним, что этот метод применяется при необходимости или целесообразности прокладки прямолинейных участков большой протяженности, на которых, если ничего не предпринимать, образуются зоны защемления с осевыми напряжениями, значительно превышающими допускаемые.

Хорошо известен способ предварительного напряжения нагревом изолированных трубопроводов в открытых траншеях, когда силами трения пренебрегают ввиду их малости, нагревают теплопроводы до температуры, равноудаленной от максимальной и минимальной температур эксплуатации, после чего закапывают трубопроводы при температуре преднапряжения, обеспечивая в дальнейшем возникновение в них эксплуатационных осевых напряжений сжатия и растяжения, не превышающих по модулю половины расчетных напряжений, которые возникли бы на защемленном участке при изменении температуры трубопроводов от минимальной до максимальной без их термического напряжения. Этот метод прост для понимания и расчета и рекомендуется к применению при наличии малейшей возможности в соответствующих конкретных обстоятельствах. В части его практической реализации имеются свои тонкости, однако здесь мы на них не задерживаемся и переходим непосредственно к предмету настоящей статьи, вынесенному в ее заголовок.

Способ термического напряжения теплопроводов в закопанных траншеях с применением сильфонных стартовых компенсаторов (далее «стартовых компенсаторов», «компенсаторов» или «ССК») появился как вынужденная альтернатива вышеописанному для ситуаций, в которых нет возможности долгое время держать траншеи открытыми. В условиях городской застройки такое положение можно считать за правило.

Указанные компенсаторы имеют специальное исполнение и предназначены для однократного срабатывания на сжатие на расчетную величину, после чего телескопические разрезные части их корпусов привариваются друг к другу. Тем самым сильфоны выключаются из работы, и в дальнейшем бывшие компенсаторы работают как фрагменты трубы. Только у компенсаторов требуется оставлять открытые приямки для осуществления термического напряжения трубопроводов и последующего проведения изолировочных работ. В этом заключается единственное, но, как ясно из вышеизложенного, существенное преимущество метода над напряжением нагревом в открытых траншеях.

Поскольку трубопроводы в момент преднапряжения находятся в грунте, на проектной глубине заложения, силы трения всегда достигают значительных величин, и их обязательно нужно учитывать в расчетах.

Перед более детальным рассмотрением процесса преднапряжения сделаем несколько важных, с нашей точки зрения, замечаний о реперных температурах.

- Все температуры относятся к стальной части теплопроводов. Именно они имеют значение и принимаются в расчетах.

- Максимальная температура эксплуатации (tmax.э) определяется конкретным графиком отпуска тепловой энергии. Мы полагаем, что стальной трубопровод нагревается до максимальной температуры теплоносителя в пределах этого графика.

- Минимальная температура эксплуатации (tmin.э) – прогнозируемая величина. Выбор ее должна делать проектная организация по согласованию с эксплуатирующим предприятием, исходя из конкретики проектируемого объекта и его местонахождения. Известно, что этот вопрос часто является камнем преткновения. Споры по его поводу иногда заканчиваются отказом от строительства преднапряженных тепловых сетей.

Конечно, хотелось бы иметь здесь какой-то, более или менее обоснованный и универсальный, ориентир. По нашему мнению, он существует. Для трубопроводов, функционирующих только в отопительный период, предлагается отталкиваться от общего правила, которое соблюдают теплоснабжающие предприятия страны: начало и конец отопительного сезона устанавливаются органами местного самоуправления при понижении и, соответственно, повышении среднесуточной температуры относительно +8 0С в течение пяти суток. Когда заканчивается отопительный сезон, температура трубопроводов заведомо выше +8 0С. Перед началом же сезона она равна температуре грунта, и хотя с большой вероятностью она будет близка к +8 0С, с запасом можно принять минимальную температуру эксплуатации, равную 0 0С. При возможных авариях во время отопительного сезона, даже при очень низкой температуре окружающего воздуха на поверхности земли, стальной трубопровод будет долго сохранять положительную температуру, благодаря высококачественной пенополиуретановой изоляции и грунтовому «одеялу». Однако всем должно быть ясно, что с ремонтом таких трубопроводов медлить не стóит.

В отношении тепловых сетей, работающих круглогодично (используемых в межотопительный сезон в системах горячего водоснабжения), у кого-то может появиться соблазн принять завышенную минимальную температуру, уменьшить тем самым расчетный температурный перепад и применить более дешевые марки стали. Наше мнение состоит в том, что этого делать не следует, а необходимо принять минимальную температуру в эксплуатации такую же, как выше: 0 0С.

Возможны ли случаи выпадения температуры объекта в область отрицательных значений? Да, возможны, хотя и маловероятны. У правильно спроектированных и построенных преднапряженных трубопроводов всегда есть реальный значительный ресурс прочности, расположенный за допускаемым расчетным пределом, поэтому не стоит переоценивать опасность редких понижений их температур даже на 10-15 0С ниже нуля.

- Монтажная температура (tм) – это температура стальной части трубопровода непосредственно перед началом процесса его термического натяжения. Важна температура именно в указанный момент, и важно правильно ее определить. Практически это невозможно сделать напрямую, приходится прибегать к косвенному способу определения искомого, опираясь на текущие значения температуры окружающего воздуха и грунта на глубине заложения трубопроводов, после чего интерполировать найденные величины с учетом всей доступной дополнительной информации.

Монтажная температура никак не связана с минимальной температурой эксплуатации, может быть значительно выше или ниже её. Она определяет собой начальную точку отсчета в процессе натяжения и вместе с конечной точкой (о ней ниже) задает дистанцию его проведения.

- Температура предварительного термического напряжения или температура предварительного нагрева (tп.н.) – температура нагрева трубопроводов, при достижении которой процесс термического напряжения считается законченным и производится заварка корпусных элементов стартовых компенсаторов. Значение температуры определяется расчетом. В процессе преднапряжения она контролируется не напрямую, а косвенным образом через расчетные линейные величины термического расширения трубопроводов, которые обязательно должны быть достигнуты, удостоверены и зафиксированы в прямом и переносном смысле. Факт достижения расчетных расширений и, соответственно, расчетного срабатывания ССК является свидетельством достижения расчетной температуры предварительного нагрева.

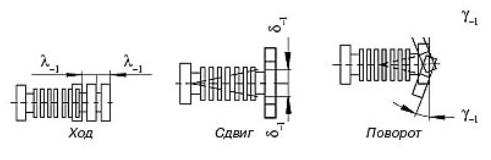

Для дальнейшего продвижения вперед сформулируем задачу №1: определить максимальную длину участка бесканального теплопровода, ограниченного с обеих сторон неподвижными опорами, подвергаемого термическому напряжению с помощью двух стартовых компенсаторов, а также предельно допустимое расстояние между ними, температуру предварительного нагрева и величину срабатывания ССК. Задачу будем решать в общем виде и параллельно на конкретном примере, условия которого приведены ниже.

Пример. Исходные данные: стальной трубопровод теплосети диаметром Dст = 426 мм с толщиной стенки dст = 8 мм и площадью поперечного сечения тела трубы Fст = 10500 мм2, в ППУ-изоляции с гидрозащитной полиэтиленовой трубной оболочкой диаметром Dоб = 560 мм. Материал теплонесущей трубы – сталь 17Г1С, рабочее давление теплоносителя p = 1,6 МПа, максимальная температура трубопровода tmах.э=150 0С, минимальная температура tmin.э = 0 0С, монтажная температура tм = +20 0С (второй вариант: tм = -20 0С). Трубопровод заглублен в грунт равномерно, глубина (до оси) h=1,6 м. Окружающий грунт – песок, удельная насыпная масса r = 1800 кг/м3, погонный вес трубопровода с теплоносителем q = 2490 н/м. Паспортная компенсационная способность компенсатора DN 400 на сжатие l = 140 мм.

Далее нам понадобится значение допускаемых осевых напряжений в стальных трубах sдоп, которые мы определим по следующей формуле [2]

sдоп = 1,25 ·φu, МПа (1)

где: [s] – номинальные допускаемые напряжения, для стали 17Г1С при tmax = +150 0C [s] = 201МПа;

φu – понижающий коэффициент на прочность сварных швов при наличии изгибающих нагрузок. Принимаем φu = 1 (то есть указанные нагрузки отсутствуют);

φw – понижающий коэффициент на прочность сварных швов при расчете на избыточное давление. Принимаем φw = 0,8 (для выборочного десяти-процентного неразрушающего контроля качества сварки монтажных швов).

Для нашего примера получаем

sдоп = 1,25·1 @ 249,5 МПа

Необходимо также знать удельную (погонную) величину сил трения ¦тр теплопровода о грунт [1]

¦тр = μ ·, н/м (2)

где: μ – коэффициент трения полиэтиленовой трубной оболочки о грунт, при трении о песок μ = 0,4;

φгр – угол внутреннего трения, для песчаного грунта принимаем φгр = 30o, sin 30o = 0,5;

g – ускорение свободного падения, g = 9,8 м/с2

В нашем примере

¦тр= = 15885 н/м

Итак, исходя из известных значений минимальной и максимальной температур в эксплуатации, нам нужно определить оптимальное значение температуры предварительного нагрева, после достижения которой и срабатывания стартовых компенсаторов можно будет ожидать оптимальное распределение реализуемых в трубопроводе напряжений сжатия и растяжения, не превышающих по модулю допускаемых (в примере равных 249,5 МПа). Таким образом, в нашем распоряжении есть диапазон допускаемых напряжений равный

Δ sдоп = sдоп +|- sдоп | = 2 sдоп (3)

В нашем примере

Δ sдоп = 499,0 МПа

Часть вышеуказанного диапазона будет реализована на обеспечение напряжений, возникающих в термически напряженном трубопроводе при изменении температуры от tmin.э до tmах.э и обратно. Они будут равны:

Δ st=a · Δ tэ ·Е, МПа (4)

где: a — коэффициент линейного расширения стали, a @ 1,2·10-5 1/град;

Е – модуль упругости материала трубы, для стали Е @ 2·105 Н/мм2

В нашем примере получаем

Dst = 1,2·10-5 · (150-0) · 2·105 @ 360 МПа

Оставшаяся часть диапазона придется на обеспечение напряжений от сил трения скольжения трубопровода о грунт, возникающих в процессе термического натяжения и продолжающих действовать некоторое время после его окончания в виде сил трения покоя sтр. Для предельного случая, когда весь размах допускаемых осевых напряжений использован полностью с учетом максимальных напряжений от сил трения, будет справедливо следующее равенство

2sдоп = Dst + sтр.max , МПа (5)

Откуда

sтр.max = 2sдоп — Dst, (6)

В нашем примере

sтр.max = 139 МПа

Максимально допустимое расстояние lmax от компенсирующего устройства до неподвижной опоры (НО) или естественной фиксированной точки (ЕФТ) находим из следующего известного выражения

lmax = , м (7)

В нашем примере

lmax = м

Стартовый компенсатор, примыкая к двум таким участкам, обеспечивает компенсацию их обоих. При этом общее расстояние, приходящееся на один компенсатор, эквивалентное расстоянию между ССК, будет равно

Lсск = 2 lmax, м (8)

Для нашего примера

Lсск = 2 · 92 = 184 м

Вернемся к найденным выше максимальным напряжениям от трения sтр.max. Эти напряжения появляются в процессе термического натяжения и однозначно вызывают в стальном трубопроводе только отрицательные напряжения сжатия. После окончания процесса преднапряжения при достижении температуры предварительного нагрева tп.н (ее нам предстоит найти) в ходе последующего нагрева от нее до максимальной температуры эксплуатации tmах.э возникают также отрицательные термические напряжения сжатия sDtн в теперь уже полностью защемленном стальном трубопроводе. Они складываются с имеющимися напряжениями от трения и в сумме ограничиваются величиной допускаемых напряжений на сжатие, то есть

sдоп ³ s тр. mах + sDtн, МПа

В предельном случае

sдоп = sтр. mах + sDtн, МПа (9)

Откуда

sDtн = sдоп — s тр. mах, (10)

В нашем примере

sDtн = 249,5 – 139 = 110,5 МПа

Поскольку

sDtн = a ·Dt · Е = a (tmах.э — tп.н) · Е (11)

то tmах.э — tп.н = 0С

и tп.н = tmах.э — 0С (12)

Для нашего примера

tп.н = 150 — 0С

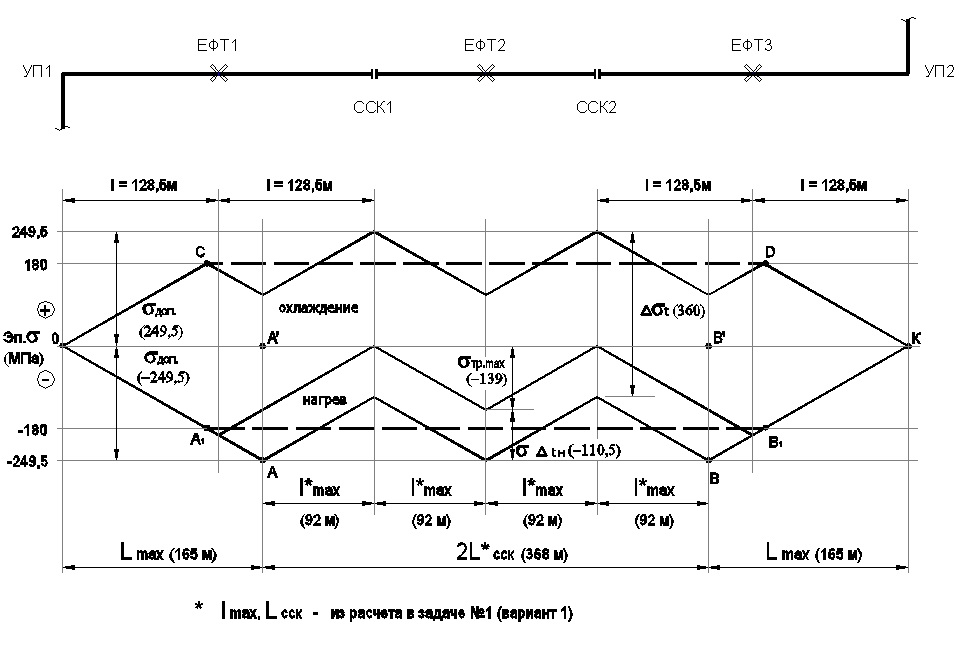

На рис. 1 изображена выбранная нами ранее схема преднапрягаемого участка, эпюры напряжений от сил трения и нагрева до tmах.э (ниже оси абсцисс), а также эпюра напряжений при охлаждении трубопровода до tmin.э (над осью абсцисс). В скобках указаны величины параметров в нашем примере.

Рис. 1. Схема преднапрягаемого участка и эпюры напряжений

Как видно из рис. 1, нам удалось гармонично распределить возникающие напряжения в разрешенном диапазоне, не допустив нигде перехода его границ. Знаменательно, что это распределение реализовалось при tп.н = 104 0С, далеко отстоящей от средней температуры между tmах.э и tmin.э и равной

tср = , 0С (13)

tср = = 75 0С

Объяснение этому отчетливо видно на представленных эпюрах: рассогласование по сравнению с процессом преднапряжения в открытых траншеях вносят существенные силы трения. И чем больше силы трения, тем больше, при прочих равных условиях, будет это рассогласование. К месту заметить, что в предельных случаях (один из которых мы здесь рассматриваем) не может быть и речи о некоем допустимом диапазоне температур преднапряжения. Только одна расчетная температура определяет собой единственно верный путь, по которому нужно обязательно пройти, чтобы достичь оптимума.

Теперь настала пора вспомнить о монтажной температуре tм, которая, как это может некоторым показаться удивительным, до сих пор нам не понадобилась. Это, конечно, не значит, что она не нужна нам вовсе. Здесь полезно оглянуться назад и хорошо уяснить следующее: независимо от конкретных величин tм, процесс преднапряжения и его результат описывается полученными нами ранее эпюрами напряжений. Это говорит о том, что величина монтажной температуры не оказывает никакого влияния на силовую картину как самого процесса преднапряжения, так и последующей эксплуатации преднапряженных трубопроводов. На что же она влияет? В тандеме с температурой предварительного нагрева монтажная температура определяет величину удлинения термически растягиваемых трубопроводов и, соответственно, величину срабатывания стартовых компенсаторов.

Расчетная величина срабатывания ССК складывается из удлинений двух примыкающих к нему участков трубопровода и может быть определена по следующей формуле [1]

Dlсск = 2 · Dlmax = , м (14)

где Dlmax – удлинение участка lmax

В нашем примере, для первой монтажной температуры, tм = +20 0С

Dlсск 1 = , м

Dlсск 1 @ 0,122 м = 122 мм

Сравним найденную величину с компенсационной способностью компенсатора

Dlсск = 122 мм < l = 140 мм

то есть здесь все в порядке. Расчетная величина Dlсск для второго варианта монтажной температуры tM = -20 0C

Dlсск 2 = 2 1,2·10-5[104-(-20)] · 92 — , м

Dlсск 2 @ 210 мм > l = 140 мм

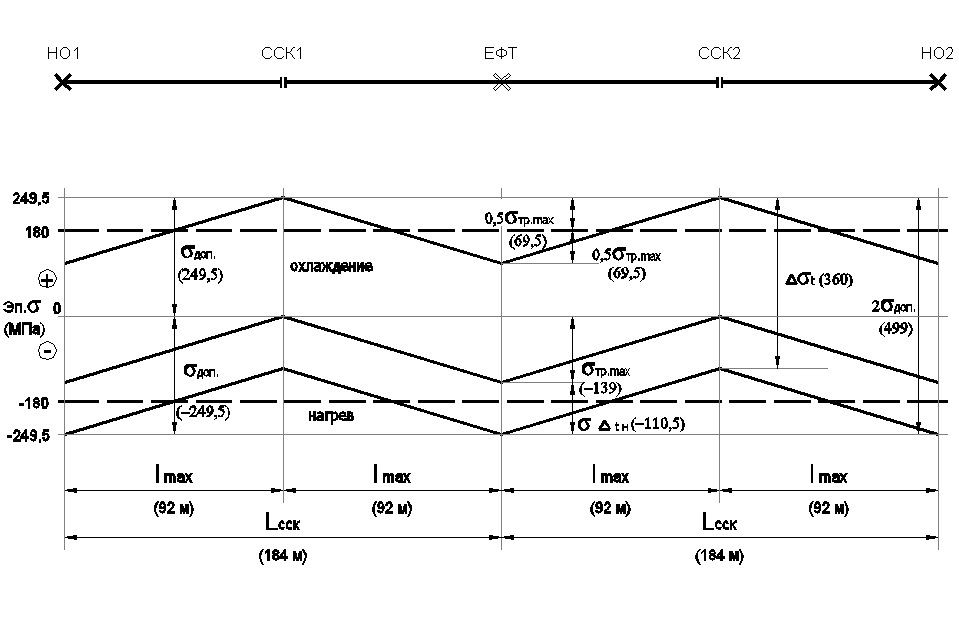

Полученный результат говорит о том, что невозможно произвести преднапряжение рассматриваемого в примере участка с помощью двух стартовых компенсаторов из-за недостаточного ресурса их компенсирующей способности. Это единственная помеха, которую можно устранить. Простой подсчет показывает, что для того, чтобы поглотить суммарное удлинение теплопроводов в нашем примере, при нагреве от -20 0С до +104 0С, составляющее 2·210 мм = 420 мм, мы должны разместить на этом участке четыре ССК с общей компенсирующей способностью å l = 4·140 мм = 560 мм (некоторый запас по лямбде никогда не помешает).

На рис. 2 изображен участок трубопровода из нашего примера с четырьмя стартовыми компенсаторами, а также характерные эпюры напряжений. Чтобы не перегружать статью расчетами, мы не приводим здесь выкладки, на основании которых получены изображенные эпюры, а просто прокомментируем их.

Рис. 2. Участок трубопровода с четырьмя стартовыми компенсаторами и характерные эпюры напряжений

Можно заметить, что размах термических напряжений в любом сечении трубопровода Dst остался прежним (360 МПа). Это естественно, поскольку прежними остались tmax.э и tmin.э, которые его определяют. При этом напряжения sDtн, появляющиеся при нагреве от tп.н до tmax.э, нам пришлось специально сделать по модулю бόльшими, чем в прошлом варианте (145,25 МПа против прежних 110,5 МПа). Целью этого послужило стремление в условиях уменьшившихся вдвое напряжений от сил трения сохранить уравновешенными относительно оси абсцисс краевые эпюры осевых напряжений для tmax.э и tmin.э. Фактически это означает снижение температуры предварительного натяжения tп.н со 104 0С до 89,5 0С (легко проверить расчетом по приведенным формулам). Таким образом удалось добиться равенства по модулю максимальных напряжений сжатия и растяжения: 214,75 МПа. Изложенное раскрывает суть оптимизации напряжений при расчете процесса термического натяжения трубопроводов. Именно из этой оптимизации мы выходим на определение важного параметра – температуры предварительного нагрева tп.н.

Сравнение двух вариантов с разными монтажными температурами позволяет сделать поучительный вывод о том, что если заранее нет надежных данных о календарном времени строительства объекта и, главное, проведения его преднапряжения, то нужно предусматривать проектом заведомо зимний вариант с достаточной суммарной компенсационной способностью всех применяемых стартовых компенсаторов.

Из представленного можно также получить подтверждение уменьшения оптимальной температуры предварительного нагрева с уменьшением максимальных сил трения, и наоборот.

Как мы уже отмечали ранее, в процессе нагрева трубопровода от tм до tп.н и его термического растяжения возникают силы трения скольжения о грунт и соответствующие им напряжения в стальном трубопроводе, описываемые зубцеобразной эпюрой. Здесь важно ясное понимание того, что предварительный нагрев с работающими (незаваренными) ССК до любой заданной температуры ничего не добавляет к этому напряженному состоянию, даже если мы нагреем трубу до tmax.э или выше ее (жесткостью сильфонов пренебрегаем).

После окончания термического напряжения трение скольжения переходит в трение покоя с теми же характеристиками, поэтому напряжения от сил трения в трубопроводе сохраняются, что видно по краевым эпюрам в нашем примере. В процессе эксплуатации трубопроводы, находясь в грунте, постоянно испытывают силовые макро- и микровоздействия как от внутренних изменений температуры и давления теплоносителя, так и от различного рода внешних сотрясений. Как и любой другой объект, расположенный в зоне городской застройки, они находятся в состоянии своеобразного тремора. К нему прибавляется воздействие от дождевой или иной влаги, просачивающейся во фрикционный слой. Все это вместе неизбежно вызывает микропроскальзывания полиэтиленовой гидрозащитной оболочки относительно грунта, уменьшение сил трения покоя и соответствующих напряжений в стальных трубах. Можно предположить, что верхушки пиков напряжений должны сгладиться быстро. В дальнейшем изменения будут замедляться, но в пределе эпюры напряжений будут стремиться к виду и величинам, представленным на рис. 1 и рис. 2 штриховыми линиями.

Описанная частичная релаксация напряженного состояния трубопроводов, при условии экспериментального подтверждения ее достаточно высокой скорости, может дать дополнительный ресурс в проектировании и практике строительства преднапряженных трубопроводов, заключающийся в увеличении разрешенного допустимого размаха напряжений с Dsдоп = 2sдоп на Dsдоп = 2sдоп + sтр.max, с расчетом на то, что второе слагаемое после релаксации исчезнет. Единственным условием для практического применения ресурса будет высокое качество сварных стыковых трубных швов.

Следуем далее. При формулировании задачи №1 нами были предусмотрены две краевые неподвижные опоры. Сделано это было с единственной целью: упростить последующие рассуждения. В реальной жизни, при бесканальной прокладке теплопроводов, всегда стараются минимизировать количество этих дорогостоящих строительных элементов, и устанавливать их только там, где без них нельзя обойтись.

В случае ограничения преднапрягаемого участка с помощью неподвижных опор дело усугубляется тем, что с других сторон к ним примыкают обычные компенсируемые участки, как правило, с гораздо меньшим уровнем осевых напряжений. В итоге результирующие силовые нагрузки на элементы защемления могут достигать очень больших величин, создавая дополнительные технические проблемы.

В свете изложенного и исходя из предположения, что без неподвижных опор в нашем случае можно обойтись, формулируем задачу №2: определить максимальную длину участка бесканального теплопровода, ограниченного с обеих сторон Г, Z или П-образными компенсаторами, подвергаемого термическому натяжению с помощью двух стартовых компенсаторов, а также предельно допустимое расстояние между ними, температуру предварительного нагрева и величину срабатывания ССК. Как и ранее, задачу решаем в общем виде и параллельно на прежнем примере (вариант 1).

Здесь применен графический метод решения, дополненный необходимыми расчетами (см. рис. 3 и далее комментарии).

Рис. 3. Участок трубопровода, ограниченного с обеих сторон Г, Z или П-образными компенсаторами и эпюры напряжений

Оказывается, расчет параметров термического натяжения, произведенный для участка трубопровода, ограниченного краевыми неподвижными опорами, за малым исключением верен для задачи №2. Корректировке подлежат только расчеты максимальной длины зоны обслуживания стартовых компенсаторов и величины поглощаемого ими удлинения теплопроводов (забегая вперед, заметим, что корректировке подлежат только данные по первому и последнему ССК и не подлежат данные по всем возможным промежуточным ССК). На основании этих расчетов компенсаторы ССК1 и ССК2 располагаются относительно друг друга на таком же расстоянии. Все эпюры на участке между ними полностью идентичны соответствующим эпюрам в задаче №1 (и примере по варианту 1). Построив эти эпюры, мы имеем право экстраполировать их вовне этого участка на расстояния l*max (92 м). Эпюра sDtн при этом выйдет на точки А и В с ординатой, соответствующей допускаемым напряжениям на сжатие (-249,5 МПа). Полученные точки являются ключевыми в нашем графическом построении. Из них мы проводим линии под таким же углом, как примыкающие участки эпюры до пересечения с осью абсцисс. Эти точки пересечения определяют начало («О» – принято за начало координат) и конец искомого в задаче участка (точка «К»). Расстояние от нулевой точки до А¢ равно Lmax. На чем основано такое утверждение? Если мы проведем линию над линией ОА, то уменьшим общую длину участка, что противоречит цели поиска предельного варианта. Если же мы проведем линию ниже линии ОА то новое положение точки перелома эпюры («А») выпадет за пределы допускаемых напряжений.

Длины Lmax участков, примыкающих к УП1 и УП2, – это длины участков скольжения при нагреве трубопровода от tп.н до tmax.э. Их нетрудно найти и аналитически

Lmax = , м (15)

В нашем примере

Lmax = м

Из рис. 3 ясно видно, что переход от участка с неподвижными опорами к участку с краевыми, например Г-образными компенсирующими элементами, реализуется прибавлением к прежней длине двух длин Lmax, то есть новая длина равна

Lå = 2 L*сск + 2 Lmax, м

В нашем примере

Lå = 2 · 184 + 2 · 165 = 698 м >> 368 м

В рассматриваемом случае каждый стартовый компенсатор поглощает термические удлинения с разных по величине примыкающих участков трубопровода. Со стороны ЕФТ2 – это прежние участки длиной l*max (92 м). Длину со стороны ЕФТ1, равную длине со стороны ЕФТ3, определим из следующего выражения

l = , м (16)

В нашем примере

l = м

То есть новая длина участка, обслуживаемого компенсатором, будет равна

Lнсск = l + l*max, м (17)

В нашем примере

Lнсск = 128,5 + 92 = 220,5 м

Нужно проверить, хватит ли компенсирующей способности ССК, чтобы воспринять удлинение от обеих частей Lнсек. Ранее, в задаче №1, мы нашли, что на длине 92 метра удлинение будет равно 61 мм. На длине 128,5 метра

∆l = 1,2 · 10-5 (104 — 20) · 128,5 — = 0,067 м = 67 мм

Общее, поглощаемое одним компенсатором, удлинение составит

∆lнсск1 = ∆lнсск2 = ∆l*max + ∆l

∆lнсск = 61+67 = 128 мм < l = 140 мм

Попутное предостережение: в формулу (14) для определения ∆lсск нельзя ставить сразу общее расстояние Lнсск = 220,5 м. Это повлечет серьезную ошибку из-за второго члена выражения (сумма квадратов не равна квадрату суммы!).

Из сравнения результатов решения задач №1 и №2 можно сделать вывод о преимуществе строительства преднапрягаемых участков трубопроводов с краевыми, постоянно действующими компенсаторами вместо неподвижных опор. Во-первых, мы с облегчением избавляемся от последних. Во-вторых, с помощью тех же двух стартовых компенсаторов удается охватить гораздо бóльший по длине прямой участок тепловой сети. Единственное, что здесь требуется, – это обеспечить достаточную компенсирующую способность краевых компенсаторов для восприятия значительных температурных расширений. В некоторых случаях экономичнее размещать эти компенсаторы в просторных канальных участках, вместо того чтобы производить обкладку слишком большим количеством упругих компенсационных матов. В общем, все это решаемое.

Точно так же, как и в предыдущих разобранных вариантах, в процессе эксплуатации здесь будут происходить релаксация напряжений от трения покоя и постепенное сглаживание зубцов краевых эпюр напряжений. В пределе последние должны принять вид, симметричных относительно оси абсцисс, ломаных линий ОА1В1К и ОСДК (см. рис. 3). Максимальные напряжения, соответствующие их горизонтальным участкам, снизятся при этом опять до величины ±180 МПа. Случайно ли это? Нет, не случайно. Эти предельные эпюры приобретают вид, совершенно идентичный краевым эпюрам преднапряженных в открытых траншеях трубопроводов без трения, при том же заданном размахе термических напряжений ∆st = 360 МПа. Если в случае отсутствия трения, мы получили бы такой результат при температуре преднапряжения, равной средней температуре между tmax.э и tmin.э (в нашем примере это +75 0С), и не заставили бы трубопровод испытывать осевые напряжения более 180 МПа, то в реальных условиях закопанных траншей, мы, как известно, получили tп.н = +104 0С и максимальные осевые напряжения smax = 249,5 МПа. По сути, нам приходится преодолевать серьезный барьер, который через некоторое время после этого исчезает. Такая ситуация несколько огорчает.

Здесь мы решали задачи с двумя компенсаторами, это было удобно для рассуждений. При необходимости в любую из приведенных схем можно легко встроить требуемое количество стартовых компенсаторов с соответствующими каждому участками трубопровода, чтобы можно было покрыть любую, наперед заданную, длину прямолинейного теплопровода.

Также нетрудно перейти с формулирования задач искусственного характера (в целях статьи) на проектный. Все приведенные здесь расчетные формулы остаются действительными для проектных расчетов и допускают введение поправочных коэффициентов и коэффициентов перегрузки там, где это целесообразно.

Выше нами рассматривались трубопроводы из низколегированной стали. Все желающие смогут убедиться, проделав необходимые расчеты, что для преднапряженных трубопроводов с глубиной заложения 0,8-1,3 м и графиком отпуска тепловой энергии 130-70 0С вполне пригодны трубы из сталей 10 и 20.

Последнее замечание в контексте предыдущего касается естественных фиксированных точек (сечений) трубопроводов, изображенных на всех схемах. ЕФТ реально существуют до окончания процесса срабатывания стартовых компенсаторов, удобны в расчетах и построении эпюр. Для процесса последующей эксплуатации преднапряженных трубопроводов они теряют смысл.

Теперь обратимся к практической стороне термического напряжения. Ниже приведен ряд технологических моментов, требующих внимания.

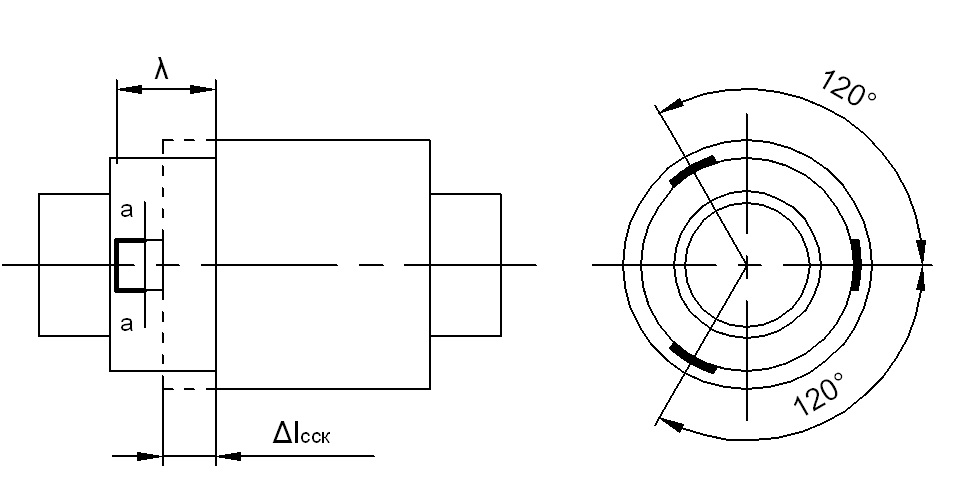

- О способе встраивания стартовых компенсаторов в трубопровод. Что выбрать: встраивание в состоянии поставки или с предварительным сжатием на определенную величину?

Идея второго способа пришла к нам из-за границы и рекомендуется некоторыми отечественными предприятиями. Она заключается в том, чтобы дозированно сжать ССК, убрав из его компенсационной способности l лишнее и оставив часть, равную расчетной величине срабатывания ∆lсск. В этом сжатом состоянии разрезные части корпуса фиксируют относительно друг друга сварочными прихватками и встраивают в монтируемый трубопровод. В результате после срабатывания стартового компенсатора на расчетную величину он останавливается, поскольку или упираются друг в друга внутренние теплонесущие патрубки (у европейских ССК), или упирается торец внутренней части разрезного корпуса во фланец его наружной части (у отечественных ССК). Таким образом, в процессе преднапряжения невозможно пропустить важный момент расчетного срабатывания компенсатора и допустить «перебор».

И все бы хорошо, одно непонятно: как нам заранее определить расчетную величину срабатывания ССК, которая, в числе прочего, зависит от температуры трубопровода на момент проведения термического натяжения? Можно себе представить, что в маленькой Дании, где всё по нашим понятиям рядом, где строительство теплопроводов ведут планово и быстро, такой метод имеет право на существование (и то с натяжкой, так как погода в Дании – вещь тоже переменная). В российских же условиях, с нашими расстояниями, климатическими зонами и непредсказуемыми сроками строительства такой метод следует признать совершенно негодным.

С другой стороны, первый метод встраивания стартовых компенсаторов поддается простой, но действенной модернизации. Непосредственно перед проведением преднапряжения нужно, на основе данных о текущей температуре трубопровода, уточнить величину срабатывания компенсатора ∆lсск, отмерить ее от обреза внешней корпусной части и отметить на внутренней части корпуса. Затем следует приварить упоры, выполненные из фрагментов трубы, в количестве не менее трех, расположив их так, как показано на рис. 4. Части упорных фрагментов правее линии а-а по рисунку надо оставлять консольными (свободными от сварки).

Рис. 4. Модернизация первого метода встраивания ССК

Указанное мероприятие позволяет не пропустить момент расчетного срабатывания стартового компенсатора. После частичной заварки корпусных элементов консольные части упоров обрезают отрезным кругом и освобождают весь контур прилегания для выполнения качественного кольцевого сварного шва. По сути, таким образом достигается тот же результат, что и в случае предварительного сжатия ССК, но в отличие от него делается это с открытыми глазами, прицельно.

- Необходимо беречь сильфоны стартовых компенсаторов во время проведения опрессовки трубопроводов от несанкционированного и, возможно, разрушительного растяжения. Для этого требуется временно зафиксировать разрезные корпусные элементы каждого стартового компенсатора относительно друг друга. Лучше всего это делать с помощью специальных плоских накладок, числом не менее трех, прихватываемых сваркой к обеим скрепляемым частям. Такого рода защита необходима при опрессовке участков трубопровода с незакрепленными элементами неподвижных опор и, в обязательном порядке, для участков с краевыми углами поворота.

- Перед процессом преднапряжения следует убедиться в том, что нет никаких помех его проведению. В частности, это касается ответвлений, оказавшихся на подвижных участках трубопровода (что, вообще говоря, нежелательно). Такие ответвления на основании предварительных расчетов обкладываются достаточным количеством упругих компенсационных матов или до проведения термического напряжения оставляются незакопанными.

- По нашему мнению, единственным, по-настоящему важным качеством теплоносителя в плане проведения процесса преднапряжения является его температура, превышающая расчетную температуру предварительного нагрева tп.н (оптимально на ~ 10 0С). Без всего остального можно обойтись.

- В том случае, когда желательно уменьшить уровень сил трения, например при необходимости значительного заглубления теплопроводов, применяют спиральное обертывание их наружной поверхности рулонной полиэтиленовой пленкой, толщиной 0,1-0,2 мм. Коэффициент трения скольжения полиэтилена о полиэтилен составляет 0,2, что вдвое меньше коэффициента трения полиэтилена о песок – 0,4. Поэтому силы трения и, соответственно, напряжения в трубопроводе от сил трения уменьшаются ровно вдвое. С помощью этой же операции можно вдвое уменьшить число применяемых стартовых компенсаторов. Нужно только обязательно проверить достаточность общей компенсирующей способности оставшихся ССК для предполагаемых условий проведения термического натяжения.

- Обратные трубопроводы подвергают термическому натяжению точно так же и по тем же расчетным параметрам, что и подающие, поскольку в аварийных ситуациях возможна временная закольцовка трубопроводов с отсечением крупных потребителей тепловой энергии, когда теплоноситель напрямую попадает из подающего трубопровода в обратный. Именно таким образом производят и преднапряжение обратного трубопровода.

Последнее, на чем мы хотели бы остановиться, – это проблема ликвидации аварий на преднапряженных трубопроводах. Сразу уточним, что речь идет об авариях, сопровождаемых разрывом трубопровода или необходимостью вырезки и замены его участка. Вопрос важный и в то же время фактически замалчиваемый как в иностранной, так и в отечественной литературе. Единственная известная рекомендация, которая носит характер устного предания, – это рекомендация установки на аварийном участке дополнительного стартового компенсатора без какой-либо детализации. Такое состояние вопроса конечно не прибавляет популярности методу преднапряжения трубопроводов.

Попробуем, хотя бы в общих чертах, разобраться в этой проблеме. Для обеспечения полезной в рассуждениях конкретики рассмотрим участок трубопровода из нашего примера по варианту 2, как наиболее приближенному к реальному (см. рис. 2).

Предположим, что в первый же отопительный сезон (чтобы исключить эффект релаксации напряжений от сил трения) произошел разрыв трубопровода, например, по сварному трубному стыку, а ремонтники замешкались, выполняя подготовительные аварийные работы, и допустили расхождение частей лопнувшего трубопровода на S = 40 мм. Наша задача определить, что произойдет, если мы не станем встраивать на месте аварии новый ССК, а просто вварим в трубопровод фрагмент новой трубы длиной на S = 40 мм больше, чем удаленный, увеличив тем самым на эту длину весь преднапряженный участок.

Последущее решение основано на гипотезе, заключающейся в том, что удлинение трубопровода на определенную величину равносильно по своим последствиям соответствующей суммарной недоработке всех стартовых компенсаторов на этапе преднапряжения, то есть непоглощению каждым из них величины удлинения трубопроводов, равной s/n (где n – число компенсаторов) против расчетной. В рассматриваемом случае n= 4 и s/n=10 мм. Гипотеза вполне согласуется со здравым смыслом, который также подсказывает нам, что вышеизложенное равносильно, в свою очередь, недогреву трубопровода до расчетной температуры предварительного нагрева tп.н и, как следствие, неизбежному проседанию краевых результирующих эпюр напряжений вниз по оси ординат. Весь вопрос в том, насколько?

- Определим сначала плановую расчетную температуру преднапряжения по формуле (12)

tп.н = tmax.э — , 0С

tп.н = @ 89,5 0С

- Плановую величину срабатывания каждого ССК, ∆lсск определяем по формуле (14)

∆lсск = 2 , м

∆lсск = 2 , м

∆lсск = 2 (0,060-0,008) = 2 · 0,052 = 0,104 м = 104 мм

- Гипотетическую температуру предварительного нагрева, tг п.н, при которой ∆lгсск будет меньше ∆lсск на S=10мм (0,010м), определим из следующего выражения

∆lгсск = ∆lсск – S = 2 , м

где N = 0,008 м (см. выше).

В результате получим

tг п.н = tм + , 0С

tг п.н = -20 + @ 79,6 0С,

- Термические напряжения сжатия при нагреве преднапряженного трубопровода от tг п.н до tmax.э определим по формуле (11)

sгDtн = a (tгп.н — tmax.э) · Е, МПа

sгDtн = 1,2 · 10-5 (79,6 — 150)· 2,0 · 105 @ -169,0 МПа

- Максимальные по модулю напряжения сжатия с учетом сил трения будут равны

s max. сж = s тр. max + s∆tн, МПа

s max.сж = -(69,5 + 169,0) = -238,5 МПа

- Максимальные напряжения растяжения определятся из следующего выражения

s max. раст. = sг∆tн + ∆st, МПа

s max. раст. = -169,0 + 360 = 191,0 МПа

Результаты расчетов приведены на рис. 5.

Рис. 5. Эпюры напряжений после устранения аварии

Как видно из рисунка, эпюры напряжений действительно просели вниз вдоль оси ординат, гармония их распределения относительно оси абсцисс исчезла, однако выпадения максимальных по модулю напряжений за пределы допускаемых не произошло. Таким образом, мы показали, что не всегда обязательно встраивать новые стартовые компенсаторы при подобных авариях. Ясно, что существует предел ремонтного увеличения длины преднапряженного участка трубопровода и эксплуатирующим организациям нужно его знать (для каждого преднапряженного трубопровода). Напрашивается вывод, что такого рода расчеты следует выполнять заранее и помещать в проектных материалах.

Теоретически ресурса ремонтного удлинения преднапряженного трубопровода может хватить на несколько таких аварий (конечно, не дай бог никому такого невезения). Если же ресурс исчерпан, то остается, действительно, только встраивать новый стартовый компенсатор, который нужно заставить сработать именно на величину реального удлинения участка. В этом случае мы создадим условия для его (участка) прежней работы в оптимальных условиях, как до аварии.

В начале рассмотрения аварийной ситуации мы сделали оговорку, что авария произошла на вновь построенном трубопроводе. Поэтому напряжения от сил трения учитывались нами в полном объеме. Если же авария произойдет через 5-10 лет после строительства объекта или более того, то это произойдет при другой картине напряжений. Как мы знаем, эпюры будут представлять собой линии, параллельные оси абсцисс, причем со сниженным уровнем напряжений ввиду релаксации их части от сил трения покоя. Предлагаем желающим самостоятельно сделать расчет по изменению краевых напряжений при разрыве трубопровода в такой ситуации.

Заканчивая статью, мы решили не подводить её итоги, предоставив это нашим читателям. Надеемся, что время на знакомство с изложенными материалами не покажется им потраченным впустую.

Литература

- СП41-105-2002. Проектирование и строительство тепловых сетей бесканальной прокладки из стальных труб с индустриальной тепловой изоляцией из пенополиуретана в полиэтиленовой оболочке, Госстрой России, ГУП ЦПП. — М.: 2003.

- РД10-400-001. Нормы расчета на прочность трубопроводов тепловых сетей, ГУП «НТЦ по безопасности в промышленности Госгортехнадзора России». М.: 2001.ъ

Журнал «Новости теплоснабжения», №1, 2007, www.ntsn.ru

Опыт внедрения диагностики тепловых сетей

Журнал «Новости теплоснабжения», № 7 (11) июль 2001, С. 24 – 27, www.ntsn.ru

Х.С. Шакурзьянов, генеральный директор, Ю.Д. Власенко, главный инженер, Н.М. Бологов, руководитель службы наладки, ОАО «Теплоэнерго», г. Кемерово

На балансе ОАО «Теплоэнерго» находится 65 км тепловых сетей и 39 отопительных котельных. Одной из важнейших задач предприятия является бесперебойное снабжение тепловой энергией потребителей, что в свою очередь поднимает вопросы об общем состоянии тепловых сетей, своевременного обнаружения утечек теплоносителя и порядке проведения профилактического и капитального ремонтов.

До осени 2001 г. места повреждений трубопроводов определялись с помощью акустического течеискателя, что в условиях городской застройки из-за повышенного уровня посторонних шумов не позволяло с достаточной точностью определять место утечки теплоносителя. Поэтому утечки приходилось искать в основном методом шурфовки, в связи с чем предприятие несло большие затраты, как из-за длительной утечки теплоносителя, так и из-за большой трудоемкости вскрышных работ.

До осени 2001 г. места повреждений трубопроводов определялись с помощью акустического течеискателя, что в условиях городской застройки из-за повышенного уровня посторонних шумов не позволяло с достаточной точностью определять место утечки теплоносителя. Поэтому утечки приходилось искать в основном методом шурфовки, в связи с чем предприятие несло большие затраты, как из-за длительной утечки теплоносителя, так и из-за большой трудоемкости вскрышных работ.

В октябре 2001 г. предприятием был приобретен комплект корреляционного течеискателя «Вектор — 2001». С этого момента на сетях «Теплоэнерго» и различных сторонних организаций было обнаружено более 40 утечек теплоносителя. Средняя точность определения местоположения утечек составила ± 2% от длины измеряемого участка. Приблизительно такая же точность определения местоположения утечек была достигнута на очень сложных трассах (интервал длиной более 200 м со множеством поворотов и выходом из подземной прокладки на воздушную).

Но в некоторых случаях место утечки теплоносителя определить не удалось:

Во-первых, из-за резкого падения давления теплоносителя за местом утечки при очень больших объемах утечек (обрывы сильфонных компенсаторов, разрывы трубопроводов и т.п.).

Во-вторых, это утечки теплоносителя на сильно прокорродированных трубах малого диаметра (Ду 80÷ 100 мм), находящихся в сильно заиленных или затопленных каналах, проложенных по дну лотка без скользящих опор, и т.п.

Проводя работы по обнаружению течей с помощью прибора «Вектор-2001», мы получали информацию не только о местоположении течи, но и рекомендации по размерам шурфа с учетом выявленных утонений стенки трубы в окрестностях течи. Первоначально на последний пункт мы не очень обращали внимание. Но приведенные ниже данные указали на высокую эффективность их использования.

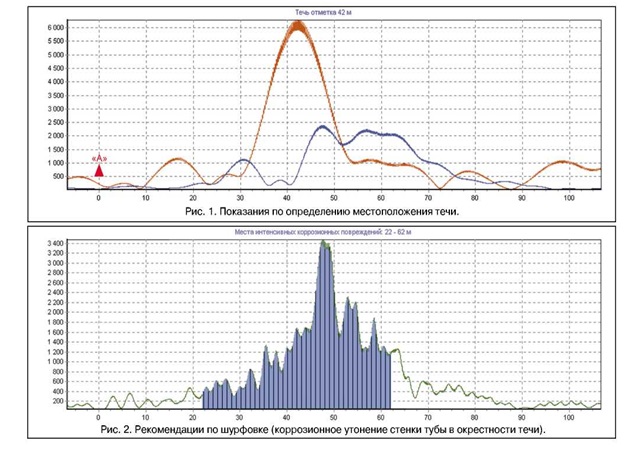

При поиске утечки на участке трубопровода длиной 100 м она была обнаружена на расстоянии 42 м от датчика «А» (рис. 1). Но как видно из рис. 2, пик места максимальных коррозионных повреждений находится на отметке 48 м.

После вскрытия участка теплосети в интервале от 40 до 50 м, была обнаружена утечка на расстоянии 42 м отдатчика «А». На расстоянии 48 м утечки нет. Но после устранения утечки (на свищ наложена заплата) и подачи в трубопровод теплоносителя с рабочим давлением образовался свищ на расстоянии 48 м. Пришлось накладывать еще одну заплату.

После этого случая при определении места утечки мы используем рекомендации по шурфовке, тщательно обследуя указанный интервал.

Убедившись в работоспособности корреляционного течеискателя «Вектор» в феврале 2002 г. было решено приобрести полный комплект оборудования для проведения диагностики тепловых сетей (дополнительно трассопоисковый комплект «Абрис» и медно-сульфатный электрод).

Первоначально мы занимались лишь сбором информации и ее первичной обработкой, а полная обработка информации (с выдачей «Технического заключения») производилась в НПК «Вектор». Файлы для обработки отправлялись в Москву по электронной почте через «Internet», и так же получали «Техническое заключение» по продиагностированному участку теплосети.

Первоначально мы занимались лишь сбором информации и ее первичной обработкой, а полная обработка информации (с выдачей «Технического заключения») производилась в НПК «Вектор». Файлы для обработки отправлялись в Москву по электронной почте через «Internet», и так же получали «Техническое заключение» по продиагностированному участку теплосети.

Не смотря на работоспособность данной схемы сотрудничества, наше предприятие она не устроила из-за низкой оперативности (время между отправкой первичной информации и получением «Технического заключения» составляло в среднем 2÷3 недели). Поэтому в декабре 2002 г. было решено приобрести полный пакет программ для самостоятельного выполнения работ по диагностике тепловых сетей.

За 2003 г. в предприятии были продиагностированы полностью все магистральные сети, а так же сети внутриквартальной разводки, подлежащие замене в 2003 г., согласно плана капитального ремонта.

По результатам диагностики несколько участков тепловых сетей, подлежащих замене, были выведены из плана капремонта и, наоборот, несколько участков были включены в план.

Исходя из ранее заявленного количества и ассортимента труб, план перекладок был скорректирован. Однако, часть сетей, по результатам диагностики отнесенных к «ветхим», не удалось включить в план перекладок. Используя предложенный разработчиками метод оценки состояния трубопровода с помощью коэффициента аварийности мы осуществили ранжирование указанных трубопроводов и определили участки, подлежащие первоочередной замене в следующем году.

Все участки тепловых сетей, продиагностированные как «удовлетворительные», не дали ни одного повреждения во время весенней опрессовки.

При диагностике тепловых сетей по методу НПК «Вектор» нами была отмечена интересная особенность. В описании технических возможностей диагностического комплекса «Вектор» указано, что акустоэмиссионным методом выявляются места перенапряжений трубопровода, обусловленные коррозионными факторами (утонение стенки трубы, наличие внешней и внутренней язвенной коррозии и т.п.). После тщательного анализа результатов диагностики мы пришли к выводу, что данный метод позволяет выявлять практически все перенапряжения трубопроводов, обусловленные различными факторами.

Приведем несколько примеров:

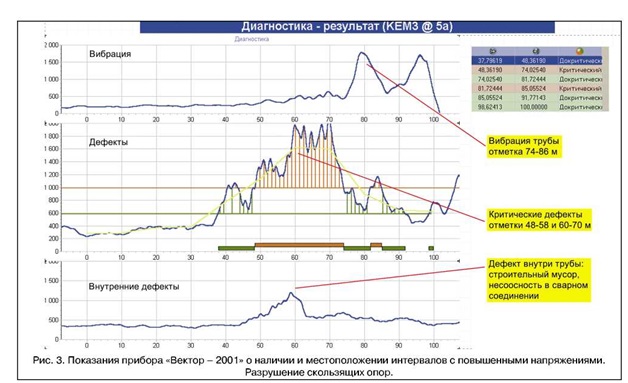

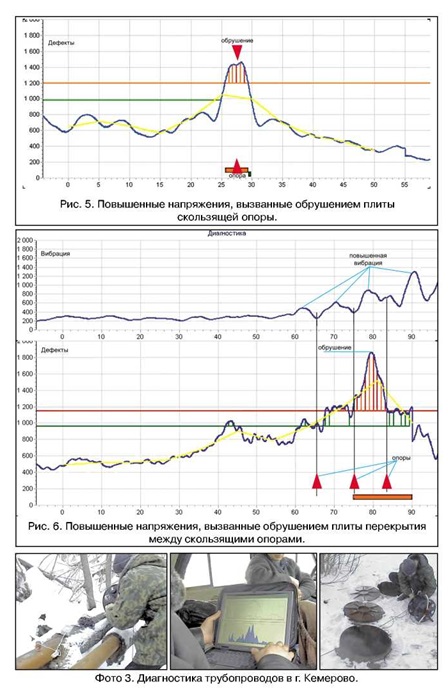

Пример 1. Перенапряжения, обусловленные провисанием трубопровода. При диагностике участка теплосети (рис. 3) длиной 90 м и Ду 400 мм отмечался интервал от 48 до 70 м с дефектами критического свойства, который по уровню сигнала следовало идентифицировать как несколько течей.

По факту реальной утечки не было. Остаточная толщина стенок трубопровода составляет 8,5-9,5 мм. Коррозионных отложений и язвенной коррозии на внешних стенках трубопровода нет.

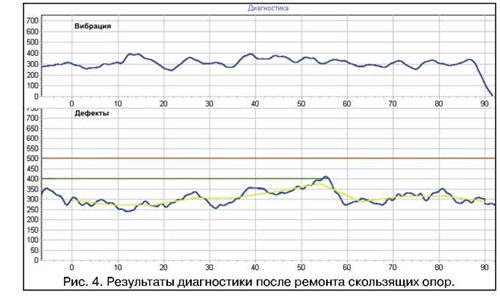

Из-за погодных условий (февраль месяц) было принято решение оставить трубопровод в эксплуатации до весны. Во время весенней опрессовки на данном участке трубопровода происходит разрыв сварного шва на отводе П-образного компенсатора (отметка 59 м). После вскрытия теплотрассы и устранения течи было обнаружено разрушение подушки под скользящей опорой перед компенсатором (отметка 64 м). Это вызвало перенапряжение трубопровода из-за его провисания и повышенную вибрацию на прямом интервале (отметка 80 м на верхнем графике рис. 3). После восстановления подушки была проведена повторная диагностика данного участка. Результат диагностики представлен на рис. 4, из которого видно, что теперь трубопровод значительных перенапряжений не имеет и находится в удовлетворительном эксплуатационном состоянии.